新人工智能系统 实时监测与故障预警,赋能机器人装配线高效运维

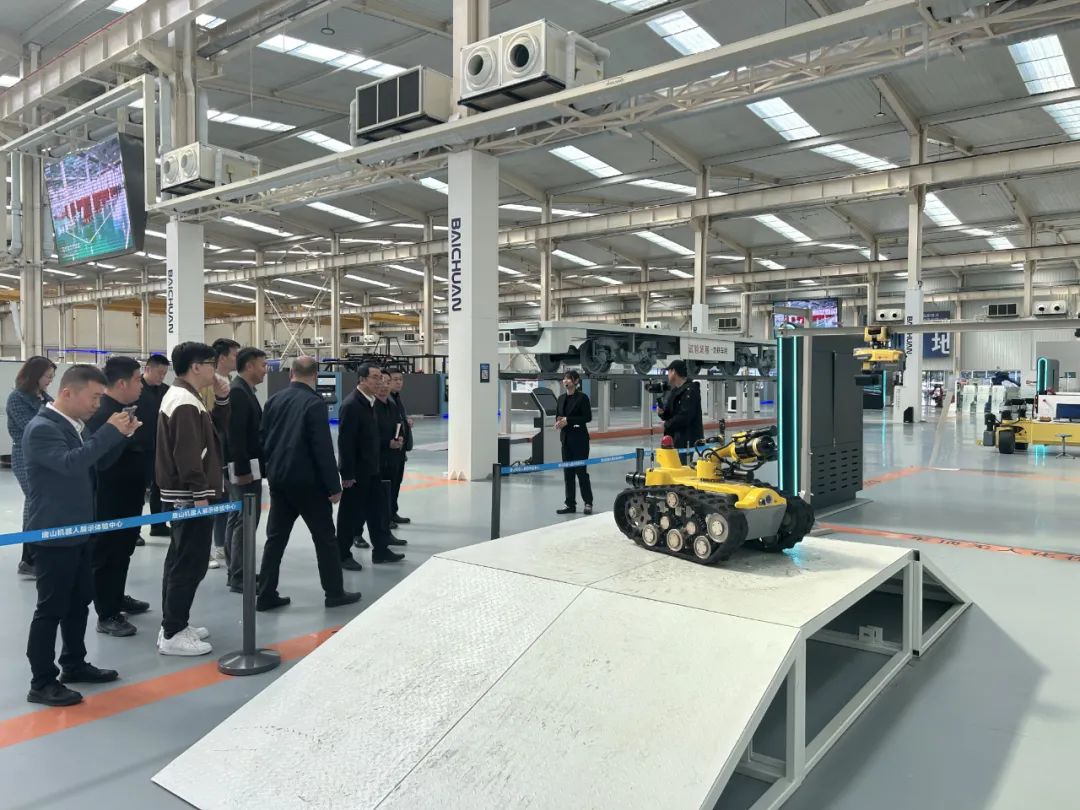

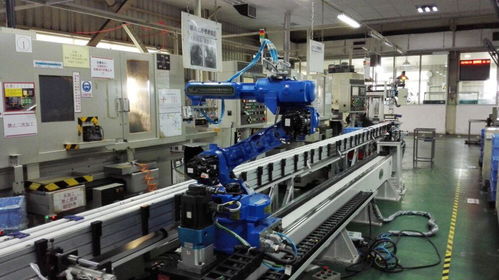

随着工业4.0与智能制造的深入推进,机器人装配线在汽车、电子、精密制造等领域的应用日益广泛。生产线的高效稳定运行至关重要,任何突发故障都可能导致生产中断、成本激增与交付延误。在此背景下,一项突破性技术应运而生——新型人工智能(AI)系统,能够实时、精准地检测出机器人装配线的潜在故障,为制造业的智能化运维开启了新篇章。

一、技术原理:多模态感知与智能诊断的深度融合

这一AI系统的核心在于其先进的多模态数据感知与深度学习诊断能力。系统通过部署在装配线关键节点的高精度传感器(如振动传感器、温度传感器、视觉摄像头、声学麦克风等),持续采集机器人的运行状态数据,包括运动轨迹、关节扭矩、电机电流、噪音频谱及视觉图像等。这些多维度的时序数据被实时传输至边缘计算设备或云端AI平台。

系统采用深度神经网络(如卷积神经网络CNN、长短期记忆网络LSTM等)对海量历史正常与故障数据进行分析训练,构建出精细化的设备健康状态模型。通过实时数据与模型的比对分析,AI能够识别出微小的异常模式——例如,一个关节电机的电流波动偏离正常范围、机械臂末端的振动频率出现异常谐波,或是装配动作的视觉轨迹发生毫米级偏差。这些人类难以察觉的早期故障征兆,能够被AI系统在数毫秒内捕捉并预警。

二、应用优势:从被动响应到主动预防的运维革命

相较于传统基于阈值报警或定期维护的被动模式,该AI驱动的新系统带来了多重变革性优势:

- 预测性维护,防患于未然:系统能够提前数小时甚至数天预测潜在故障,如轴承磨损、齿轮箱润滑不足或伺服电机过热等,使运维团队得以在故障发生前安排维护,极大减少意外停机。

- 精准定位,提升维修效率:AI不仅能预警故障,还能精准定位故障源头(如具体哪个机器人的哪个关节模块),并推荐可能的故障原因与维修方案,大幅缩短平均修复时间(MTTR)。

- 优化性能与延长寿命:通过对长期运行数据的分析,系统可提供优化机器人运动参数、负载分配的建议,从而提升整体装配精度与效率,并延长设备使用寿命。

- 降低总体运营成本:减少非计划停机、避免连锁故障导致的次品率上升,并优化备件库存管理,从多方面助力企业降本增效。

三、技术开发挑战与未来展望

尽管前景广阔,该技术的开发与部署仍面临挑战:工业现场环境的复杂性(如电磁干扰、粉尘油污)、多型号机器人兼容性、数据安全与隐私保护,以及初期模型训练所需的高质量标注数据获取等,均是研发团队需要攻克的关键问题。

随着边缘AI芯片算力的提升、联邦学习等隐私计算技术的应用,以及数字孪生技术的融合,此类AI故障检测系统将变得更加轻量化、自适应与精准。它们不仅将更广泛地集成到各类工业机器人中,还可能进一步与供应链管理系统、生产排程系统联动,实现从单点故障预警到整条生产线乃至整个工厂智能化动态调度的飞跃。

###

新人工智能系统对机器人装配线故障的检测能力,标志着工业运维正式步入智能化、预测性时代。它不仅是技术工具的创新,更是生产管理理念的深刻变革。随着技术的不断成熟与普及,一个更高效、更可靠、更灵活的智能制造未来正加速到来。

如若转载,请注明出处:http://www.kgcgq.com/product/10.html

更新时间:2026-01-15 05:52:34